OGÓLNA CHARAKTERYSTYKA METODY SUCHEJ SEPARACJI SUROWCÓW - PODSTAWOWE ZALETY

Kompleksowa metoda suchej separacji surowców jest rozwiązaniem innowacyjnym i rewolucyjnym w skali globalnej. Pozwala na skuteczną, tanią i efektywną eksploatację zasobów naturalnych oraz recykling odpadów mineralnych.

Brak konieczności dostępu do źródeł wody

Ta technologia nie wykorzystuje wody, co pozwala na jej stosowanie w obszarach, na których woda jest trudno dostępna. Brak wykorzystywania wody w procesie produkcji jest ponadto rozwiązaniem ekologicznym.

Szybkie wdrożenie

Uruchomienie produkcji jest możliwe w ciągu 3 – 12 miesięcy.

Brak konieczności posiadania lub budowy kosztownej infrastruktury

Do uruchomienia produkcji nie wymagane jest posiadanie lub budowa kosztownej infrastruktury w postaci dróg, zasilania energetycznego, instalacji wodno – kanalizacyjnej oraz budynków i hal przemysłowych.

Modularna budowa i kompleksowa mobilność

Możliwość dostosowania rozwiązania do wielkości eksploatowanych złóż. Dzięki modularnej budowie istnieje możliwość zastosowania kompleksowego rozwiązania mobilnego, np. na samochodach ciężarowych. Konstrukcja urządzeń pozwala łatwy transport i powtórne użycie w nowym miejscu.

Wysoka odporność na zanieczyszczenia

Technologia odporna jest na zanieczyszczenia w postaci m.in. gliny, wapieni, próchnicy, tworzyw sztucznych, zanieczyszczeń kleistych, szlamu i innych.

Łatwe przygotowanie surowca

Metoda nie wymaga kosztownego przygotowania surowców (suszenie, rozdrabnianie itp.).

Skuteczność

W jednym procesie można oddzielić kilka surowców np.: złoto, tantal, kasyteryt, ilmenit, pierwiastki śladowe, kamienie szlachetne. Zakres wielkości surowców waha się w granicach 0-200 mm. Metoda jest skuteczna również w przypadku małych różnic fizyko-chemicznych bazy surowcowej.

Brak ograniczeń klimatycznych

Metoda sprawdza się zarówno w obszarach pustynnych, mokrych równikowych, jak i klimatach umiarkowanych.

Bezpieczeństwo obsługi

W procesie przetwarzania nie występuje zapylenie, tak więc praca nie jest szkodliwa i wyeliminowane są zagrożenia zachorowań, w tym na tzw. „gorączkę pustynną” i pylicę płuc.

Skuteczny recykling i przeróbka wyrobisk i odpadów

Metoda jest skuteczna do recyklingu i przeróbki wyrobisk, hałd i odpadów z zakładów przemysłowych.

TECHNOLOGIE BEZWODNE – DZIEDZINY ZASTOSOWANIA TECHNOLOGII SUCHEJ SEPARACJI

ZŁOŻA NATURALNE

– postać związana (np. rudy metali),

– ilości wykluczające ich masową eksploatację z uwagi na ilość bądź opłacalność

ZŁOŻA PRZEMYSŁOWE

– powstałe w wyniku przemysłowej działalności człowieka (pyły kotłowe, fluidalne i flotacyjne, szlaka i szlam metalurgiczny, inne odpady poprodukcyjne )

KOPALINY

– naturalne złoża w przyrodzie, występujące w dużej koncentracji umożliwiającej masowe wydobycie na skalę przemysłową, np. węgiel kamienny, węgiel brunatny, kaolin, sól, dolomit

DZIAŁANIA:

EFEKTY:

OPIS I OGÓLNA CHARAKTERYSTYKA WYBRANYCH TECHNOLOGII.

Zarówno zakres badań, jak i oferowane rozwiązania wynikają z opisanych niżej kilku opracowanych rozwiązań technologicznych.

I. Kompleksowa „sucha technologia” dla górnictwa w zakresie selektywnego przetwarzania rud rzadkich metali kolorowych i cennych pierwiastków.

Obejmuje ona opracowanie innowacyjnych rozwiązań w zakresie eksploatacji złóż mineralnych metodą odkrywkową, zarówno w procesie wydobycia, jak i w trakcie wzbogacania bez konieczności użycia wody.

Rozwiązania techniczne i technologiczne związane z wydobyciem minerałów pozwalają na wysoce efektywne wyselekcjonowanie rud przy minimalnych kosztach inwestycyjnych.

Proponowaną technologię cechuje fakt, że równolegle z uzyskaniem produktów podstawowych (koncentraty rzadkich pierwiastków i metali szlachetnych) kontrahent uzyskuje produkty dodatkowe w postaci gliny, piasku etc.

Bardzo korzystne techniczne i ekonomiczne efekty pracy zaprojektowanego sprzętu wydobywczego

i przetwórczego pozwalają eksploatować złoża o niskim potencjale, także w trudnych i zmiennych warunkach geologicznych, w odległych miejscach pozbawionych infrastruktury transportowej i energetycznej.

Technologia minimalizuje wpływ na środowisko (szybka rekultywacja terenów produkcyjnych, bez konieczności zastosowania wody).

Technologia ta została przetestowana na poziomie produkcji przemysłowej i otrzymała pozytywną ocenę czołowych ekspertów i organizacji.

Ta technologia może być wykorzystana w przypadkach, gdzie zastosowanie tradycyjnych technologii jest nieopłacalne lub niemożliwe z powodu braku zasobów (m.in. pustynne i górskie regiony Afryki, Azji, Australii i Ameryki Łacińskiej), lub ze względów środowiskowych (np. plaże Indii i Australii).

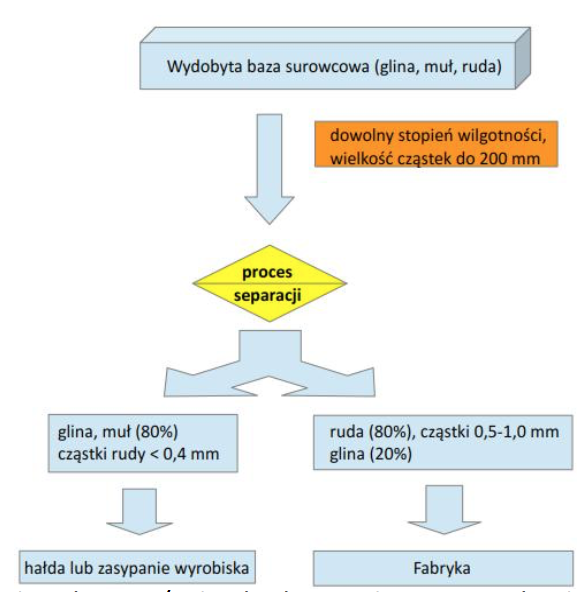

II. Technologia i urządzenia do usuwania suchej gliny i mułu, otaczających rudy osadowe (rudy manganu, rudy metali, szlachetne kamienie itd.).

To rozwiązanie pozwala już na wstępnym etapie wydobycia uzyskać wzbogacony surowiec. Przed głównym procesem ma miejsce przetworzenie wydobytej bazy surowcowej poprzez separację i usunięcie elementów towarzyszących rudzie (gliny, szlamu i piasku) i wytrącenie rudy bez użycia wody (wypłukiwania).

Instalacja działająca w tej technologii zużywa tylko energię elektryczną i być może być zastosowana bezpośrednio w miejscu pozyskiwania surowca (wydobycia) i współdziałać z różnymi typami specjalistycznych urządzeń dla górnictwa i transportu, tworząc zintegrowany układ.

Urządzenie rozdziela (separuje) wydobywany surowiec w następujący sposób:

Rozwiązanie to wspomaga istniejące technologie w zakresie poprawy wskaźników techniczno-ekonomicznych produkcji, szczególnie w przypadkach, gdy uzyskanie surowca wymaga dużych nakładów finansowych (osadowe rudy manganu i rudy żelaza) lub gdy osad zawiera niewielką ilość cennych składników (złoża kamieni szlachetnych, metali rzadkich i szlachetnych), a także gdy złoża są położone z dala od zasobów wody.

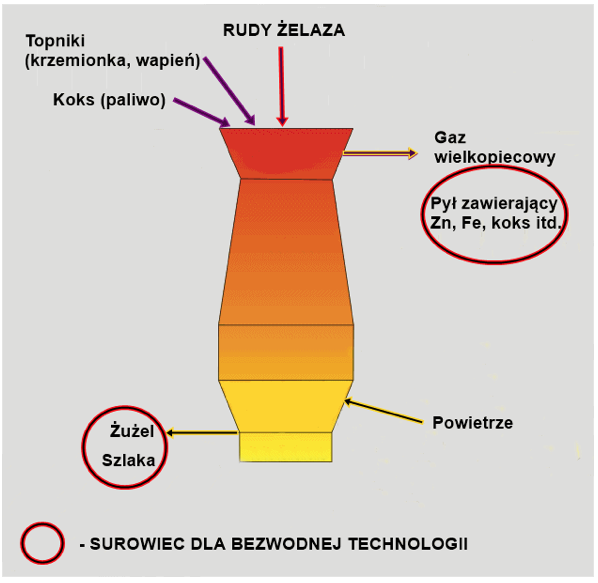

III. Technologia czyszczenia i obróbki szlamu metalurgicznego.

W każdym zakładzie metalurgicznym w czasie wytapiania i obróbki metali powstaje określona ilość odpadów, które są wykorzystywane tylko częściowo. Szlam zawiera bardzo cenne surowce, jednakże wykorzystanie tych surowców jest bardzo ograniczone – powodem jest między innymi ich zanieczyszczenie szkodliwymi metalami nieżelaznymi (głównie cynkiem i ołowiem), a także niestabilny rozkład wielkości cząstek itp.

Opracowana technologia pozwala na czyszczenie cząstek tworzących szlam, ich klasyfikację i podział.

Podstawą technologii jest ultradźwiękowe oczyszczanie i dezintegracja surowca, a następnie rozdzielanie (rozszczepienie) grawitacyjne i magnetyczne. Technologia ta wyjątkowo wykorzystuje wodę, jako ciekłe medium, jednak jest to woda pracująca w układzie zamknietym.

W wyniku obróbki surowca otrzymuje się szereg produktów handlowych: superkoncentrat żelaza (koncentracja na poziomie 68-70%), węgiel i koncentrat cynku oraz wypełniacze budowlane.

Technologia została przetestowana na poziomie prób pilotażowych, które potwierdziły, że technologia podziału i powierzchniowej obróbki surowych cząstek wraz z separacją magnetyczną i grawitacyjną, znacząco zwiększa wydajność głównych procesów wzbogacania i przetwarzania surowców (rud żelaza, rud metali nieżelaznych), a także znacznie intensyfikuje procesy hydrometalurgiczne.

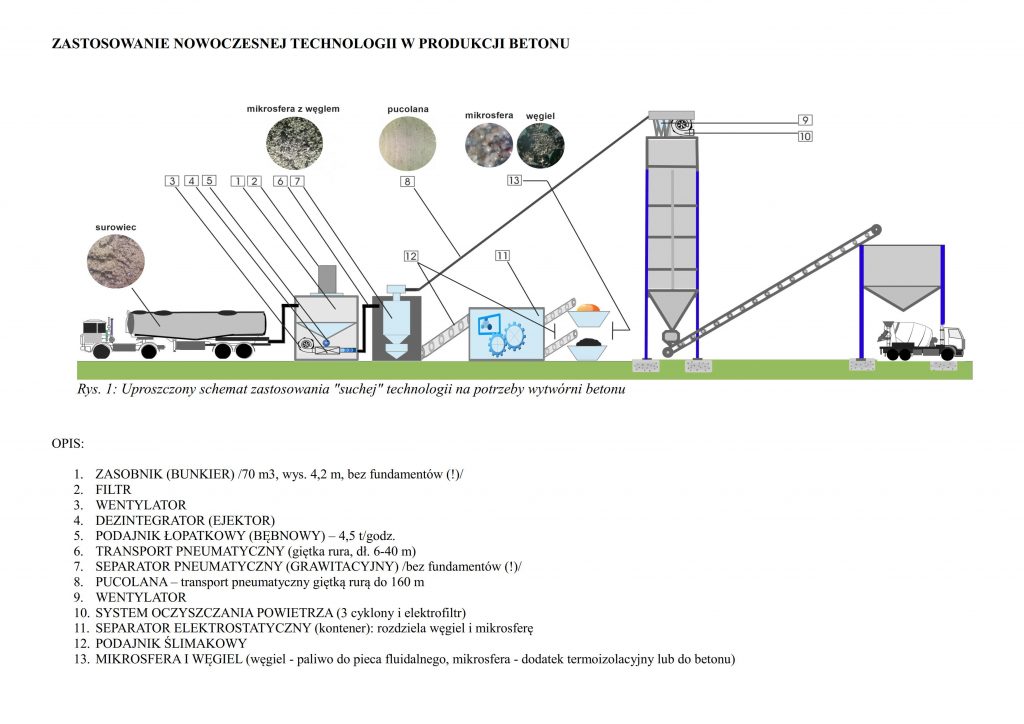

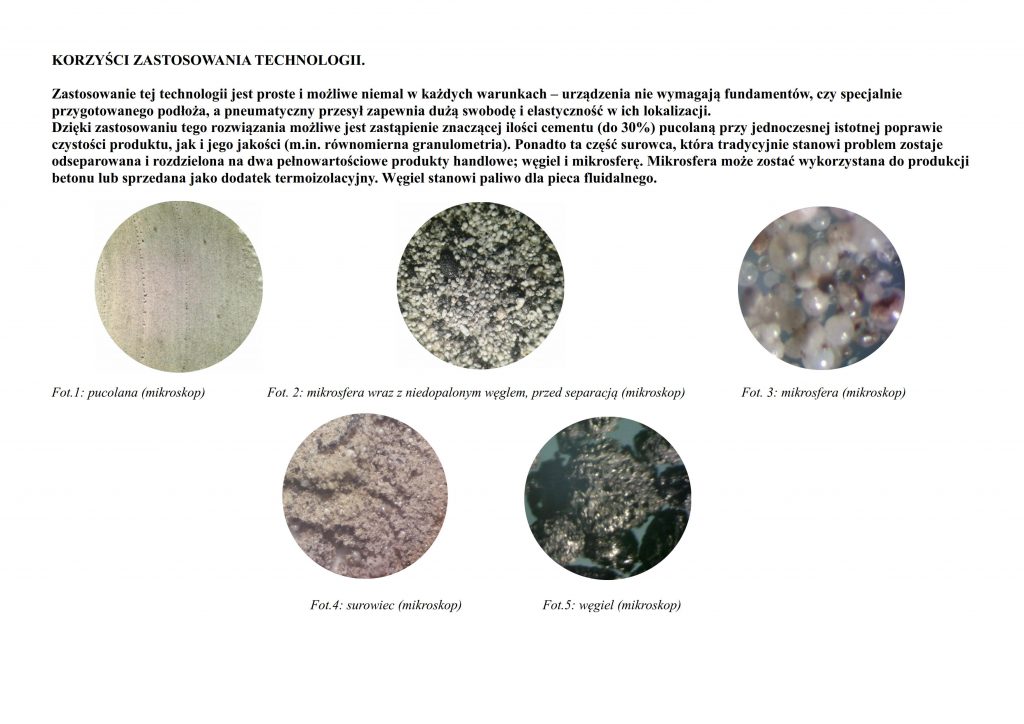

IV. Technologia kompleksowego przetwarzania popiołu lotnego w elektrowniach.

Opracowana kompleksowa sucha technologia, łącząc efektywność separacji grawitacyjnej, magnetycznej

i elektroseparacji, zapewnia pełne wykorzystanie wyjściowej bazy surowcowej. Wyjątkowość tej technologii polega na tym, że wykorzystuje bazę surowcową powstałą zarówno w kotłach pyłowych, jak i fluidalnych.

Poprzez ten swoisty recykling popiołów lotnych można otrzymać następujące produkty:

- pucolana – dodatek do cementu portlandzkiego (według standardowego składu i właściwości umożliwia zastąpienie do 60% cementu),

- koncentrat zawierający żelazo (surowiec do wytwarzania stopów żelaza),

- niedopalony węgiel (stopień koncentracji pozwala na powtórne wykorzystanie),

- mikrosfera.

Ponadto ta technologia może być użyta dla otrzymania koncentratów rzadkich minerałów i pierwiastków śladowych w ilości nadającej się do dalszego przetwarzania. Technologia została przetestowana i wdrożona

w kilku elektrowniach cieplnych na świecie.

V. Technologia separacji (sucha grawitacja) surowej soli (halit).

Istotą tej technologii jest poddanie surowca dezintegracji i separacji. W wyniku obróbki bazowej masy możliwe jest usunięcie (oddzielenie od soli) zanieczyszczeń i niepożądanych elementów (piasku, gliny, ziemi i innych) bez użycia wody. W ten sposób wzrasta wydajność i jakość wydobywanego surowca. Zasadniczym warunkiem skutecznego stosowania tej technologii jest zerowa wilgotność wsadu, a tym samym optymalne umiejscowienie urządzenia do przetwarzania surowca.

Odpady frakcji solnych w postaci glinki mogą być użyte do produkcji brykietów-lizawek dla zwierząt.

Instalację pracującą w tej technologii cechuje zwarta budowa, niewielka waga i niskie zużycie energii. Może być ona uruchamiana bezpośrednio w miejscu wydobycia (pod ziemią) lub na powierzchni (możliwe jest łączenie

z tradycyjną technologią wstępnej obróbki surowca).

Technologia ta została z powodzeniem przetestowana w kopalniach soli kamiennej i soli potasu.

Ekonomiczny efekt zastosowania tej technologii:

- optymalizacja robót górniczych

- zmniejszenie strat produktu podczas wydobycia i przetwarzania – zmniejszenie związanych z tym kosztów operacyjnych

- zwiększenie jakości soli,

- rozwinięcie produkcji z ubocznych surowców (np. brykiety-lizawki).

- gwałtowny spadek zapylenia w kopalni, a zatem istotna poprawa warunków pracy i zmniejszenie kosztów z tym związanych.

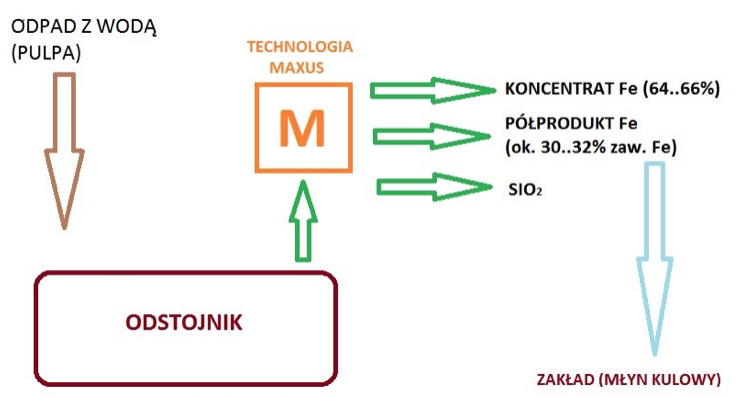

VI. Sucha technologia kompleksowego przetwarzania odpadów górniczych rudy żelaza.

To rozwiązanie jest skuteczne dla przetwarzania surowców o wyjściowej niskiej zawartości żelaza (Fe <10%) poprzez suchą separację magnetyczną i grawitacyjną.

W wyniku przetworzenia otrzymuje się następujące produkty:

- koncentrat rudy żelaza (koncentracja Fe ≈ 64 – 66%, przy wysokim stopniu odzysku);

- półprodukt przemysłowy (zawartość Fe jest na tyle wysoka, że na pozwala na ponownie skierowanie półproduktu do głównego procesu wzbogacania w zakładzie);

- budowlane piaski mineralne i proszek do mieszanek asfaltowych.

Przykładowe wykorzystanie ilustruje poniższy rysunek:

Kompleksowa i modularna budowa instalacji pracującej w tej technologii pozwala zminimalizować nakłady kapitałowe i umiejscowić przetwarzanie (obróbkę) blisko źródła surowca.

Opisany recykling jest możliwy także w przypadku rud uranu, rud metali kolorowych i rud metali ciężkich.

VII. Technologia wstępnego wzbogacania magnetycznego/grawitacyjnego rud.

Opracowane rozwiązanie technologiczne i zaprojektowana instalacja umożliwia przygotowanie rodzimych rud metali kolorowych, nieżelaznych i ciężkich do ich wzbogacania – poprzez drobne kruszenie, mielenie i klasyfikację bez użycia wody. Jednocześnie surowce są wstępnie wzbogacane metodami magnetycznymi i grawitacyjnymi.

Instalacja działająca w tej technologii implementuje łączny efekt siły magnetycznej oraz grawitacji i siły odśrodkowej (efekt bezwładności), segregacji wibracjami i klasyfikacji wielkości.

Eliminacja wody z procesu przetwarzania pozwala na istotne obniżenie kosztów infrastruktury, która standardowo byłaby potrzebna dla przeróbki.

Poszczególne technologie i typy urządzeń są z powodzeniem stosowane w operacjach wstępnego wzbogacania w zakładach pozyskiwania i przetwarzania rudy żelaza, jak również na liniach przemysłowych przetwarzania surowców poprodukcyjnych (składowiska spieków z odpadów rudy, żużle hutnicze, żużel z paliw stałych z elektrowni cieplnych).

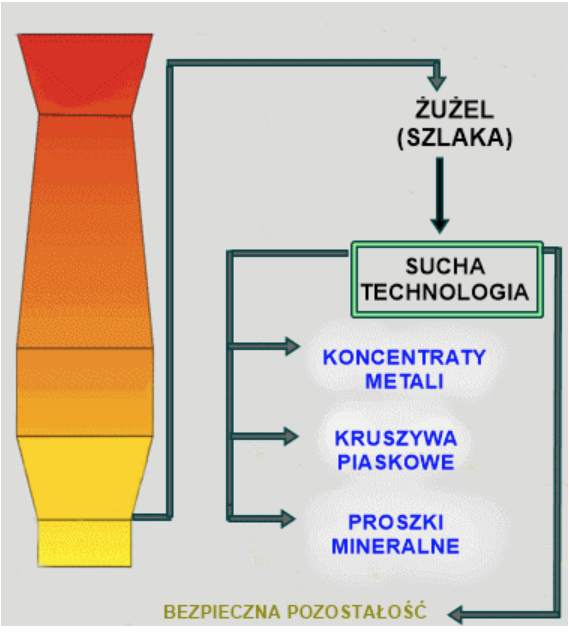

VIII. Technologia złożonego przetwarzania żużli metalurgicznych.

Są to niestandardowe rozwiązania techniczne pozwalające zapewnić kompleksowe przetwarzanie i najpełniejsze wykorzystanie żużla z różnych gałęzi przemysłu hutniczego (pieców metalurgicznych, żelazostopów i metalurgii metali nieżelaznych).

Kompleksowy system przeróbki surowca oparty na selekcji wraz z magnetyczną i grawitacyjną separacją umożliwia uzyskanie wielu produktów handlowych:

- Koncentraty metali o różnych charakterystykach (związki magnetyczne i niemagnetyczne, metale kolorowe zawierające żelazo) i tlenki metali,

- Kruszywa piaskowe – te produkty z powodu selektywnego kruszenia, separacji i klasyfikacji jakości posiadają cenione właściwości użytkowe i są stosowane jako wypełniacze w budownictwie,

- Proszki mineralne – aktywne składniki mineralne i frakcjonowane proszki otrzymane w wyniku rafinacji żużla, dzięki czemu nadają się jako dodatki surowcowe dla mieszanek do produkcji cementu portlandzkiego, aktywne wypełniacze w mieszankach asfaltowych i baza budowlanych spoiw bezklinkierowych.

Produkcja bezklinkierowych spoiw budowlanych i wyrobów budowlanych opartych na nich, może być oddzielną i wysoce opłacalną działalnością w sytuacji dysponowania dużą ilością zgromadzonych rezerw żużla (składowiska i hałdy żużla).

IX. Technologia przetwarzania frakcji wapienia.

W górnictwie i metalurgicznej obróbce kamienia wapiennego wykorzystywane są znaczne ilości wapienia. Opracowana technologia pozwala w pełni wykorzystać tę bazę surowcową do produkcji następujących produktów:

- brykiety wapienne – przetworzone i brykietowane spoiwo jest stabilne i powtarzalne co do składu chemicznego i właściwości fizyko-mechanicznych

- wypełniacze – frakcjonowany piasek

- lepiszcze wapienne – spoiwo bez-klinkierowe

- wypełniacze i środki wiążące do produkcji wyrobów budowlanych (bloczki komórkowe, płyty chodnikowe, elementów kanalizacji dróg, odwodnień itp.).

- nawozy stosowane w rolnictwie.

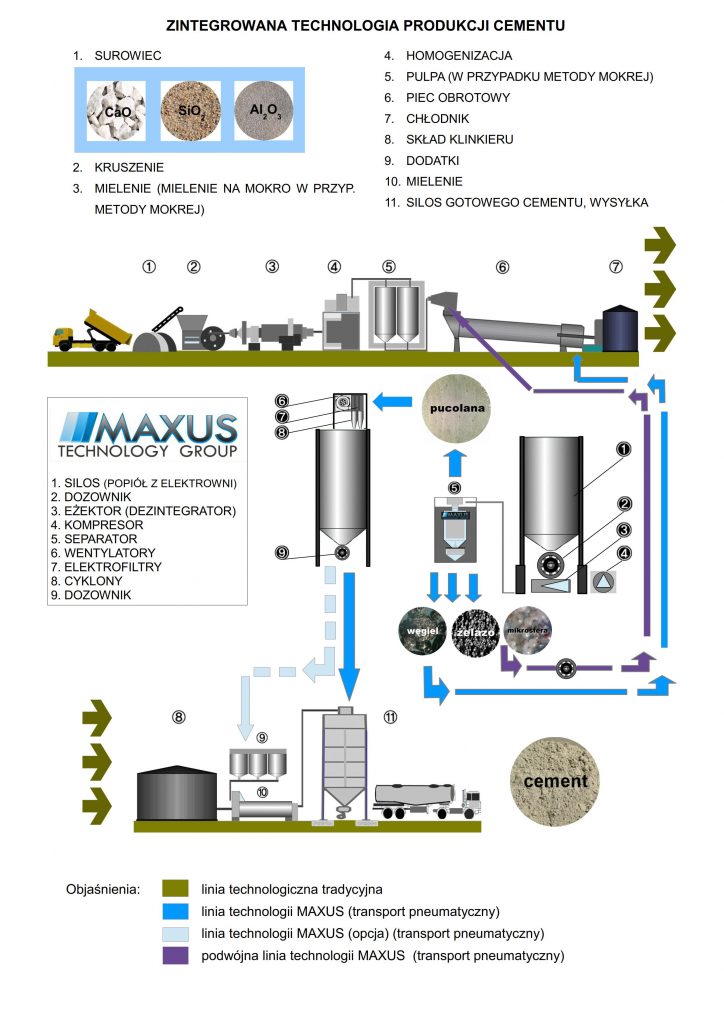

X. Technologia produkcji cementu.